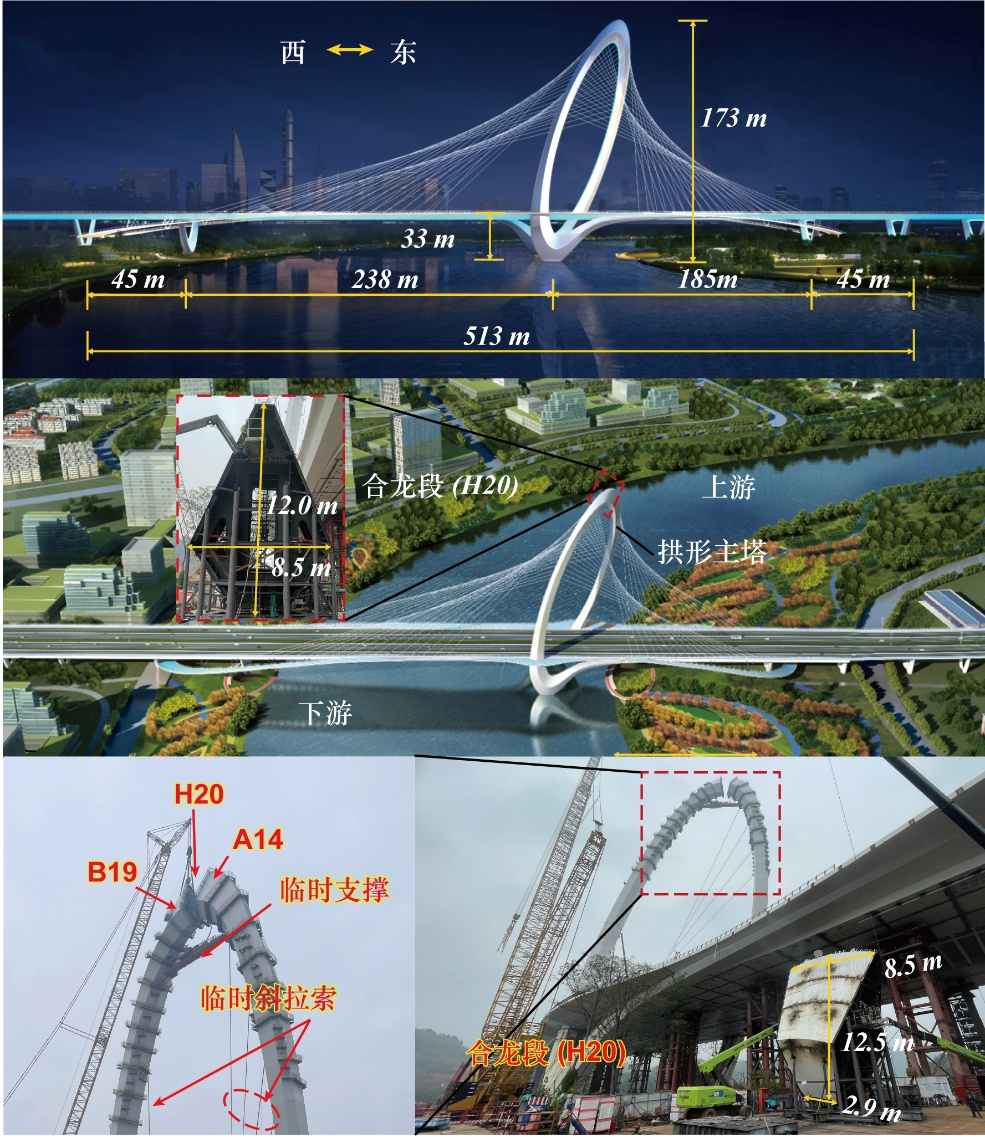

金简仁沱江特大桥位于成都简阳市沱江畔,是成都“东进”战略的重要工程。该桥作为连接天府国际机场、空港新城、简州新城、淮州新城的重要通道,是成都东进片区南北方向的交通轴,在成渝双城经济圈建设中占有重要地位。

该桥全长963米,主桥长513米(45+185+238+45),采用独塔双索面斜拉桥结构,索塔高173米,主梁标准宽度64米,最宽处达86.7米,创下“世界最宽桥面大桥”、“世界最高倾斜桥塔”、“世界最大跨径非对称曲线形扭索面独塔斜拉桥”三项世界纪录。

沱江大桥在造型设计上沿用了“结构即景观”的理念,注重结构本身的线条美感与造型新意。为实现“超级指环”的最佳视觉效果,该桥索塔并未采用传统垂直设计,而是向沱江东岸倾斜17.3°,呈现出自然斜卧的姿态;塔柱本身也突破了常规平面或圆面形式,采用渐变扭曲设计,让“指环”线条更显优美流畅、富有变化。而这一特殊造型,直接带来了大型复杂曲面构件的建造精度控制难题。

该桥采用装配式建造方式,索塔结构和钢箱梁在中国五冶(成都)建筑科技产业园钢结构基地内完成生产和加工,再分节段运送至施工现场完成拼装,这对钢构件的生产和安装精度提出了极高要求。

在桥梁施工过程中,合龙段安装堪称重中之重,它不仅决定着桥梁建设的最终成败,更对桥梁的受力状态和整体质量产生深远的影响。传统的合龙段安装需要测量人员在合龙口和合龙段周围使用全站仪采集特征点,并将其导入到CAD软件中进行手动匹配,从而确定合龙段左右两侧的切割量。这种方法不仅操作流程繁琐、依赖技术人员经验,且每一步都可能引入人为误差,而且数据处理效率低、精度受限,难以满足大跨度桥梁对测量时效性和稳定性的要求。此外,传统方式通常需要多人协同完成外业测量与内业数据处理,耗时长、劳动强度大,在复杂施工环境中还容易受到天气、光照、作业面受限等因素影响,进一步降低整体可靠性和施工效率。

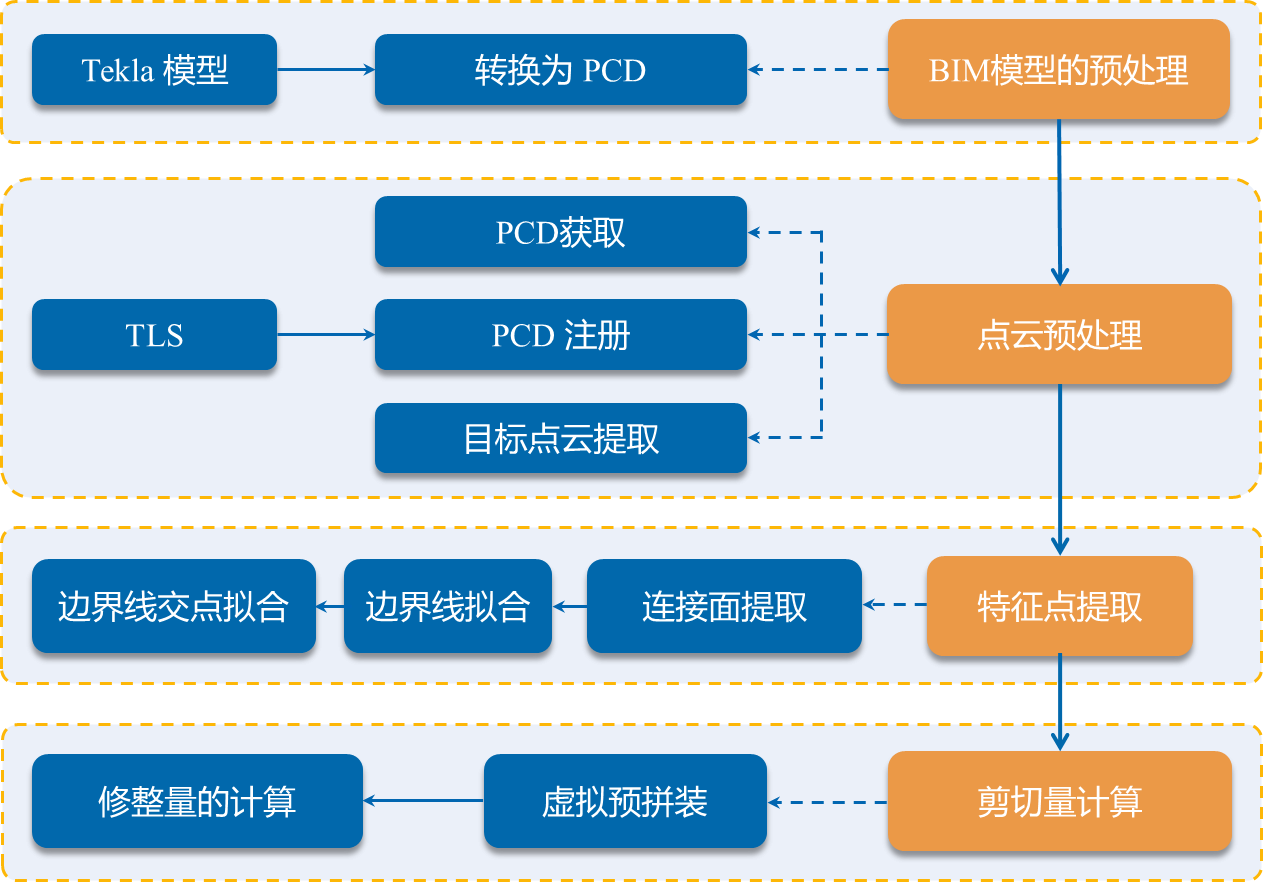

为破解这一行业难题,中国五冶集团与重庆大学钢结构工程研究中心智能建造团队针对性提出了一种高效精准的解决方案—— 通过高精度激光扫描、智能几何特征提取、法向投影配切量计算以及 ISS–GICP 驱动的尺寸智能检测等关键技术,构建了从点云获取、界面识别、模型比对到误差可视化的全过程自动化测算体系。

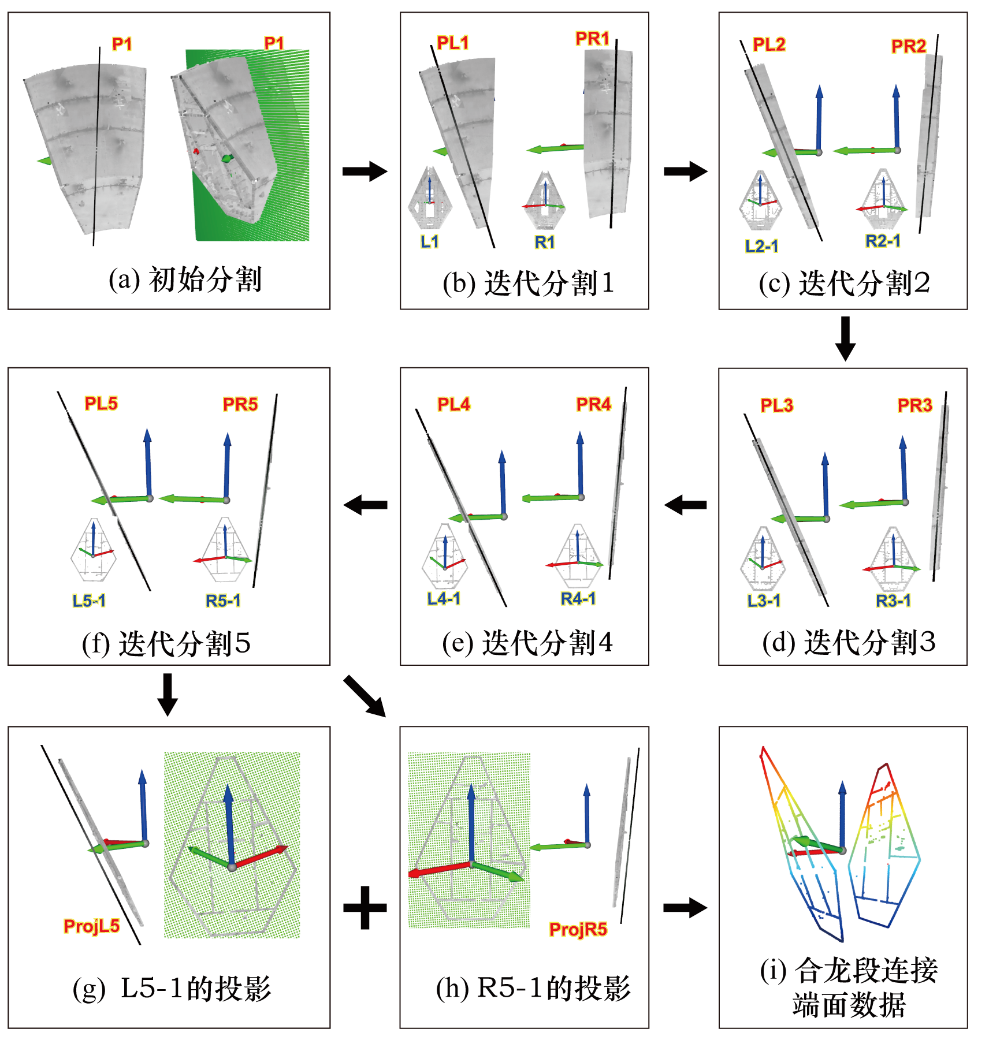

团队技术以三维激光扫描为基础,通过“二分式”连接面数据自动提取方法,实现对复杂异形桥梁索塔合龙段点云的精准分离,有效降低噪声与遮挡影响。

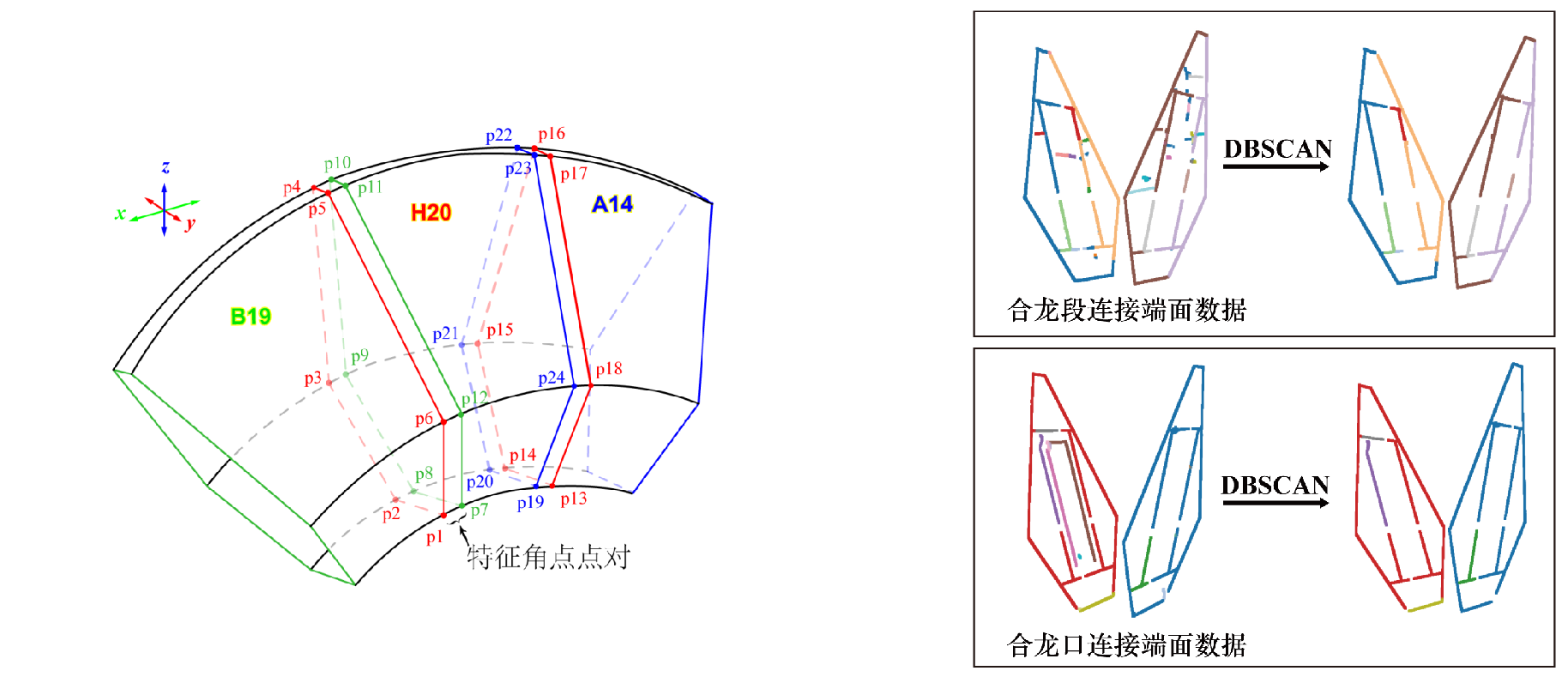

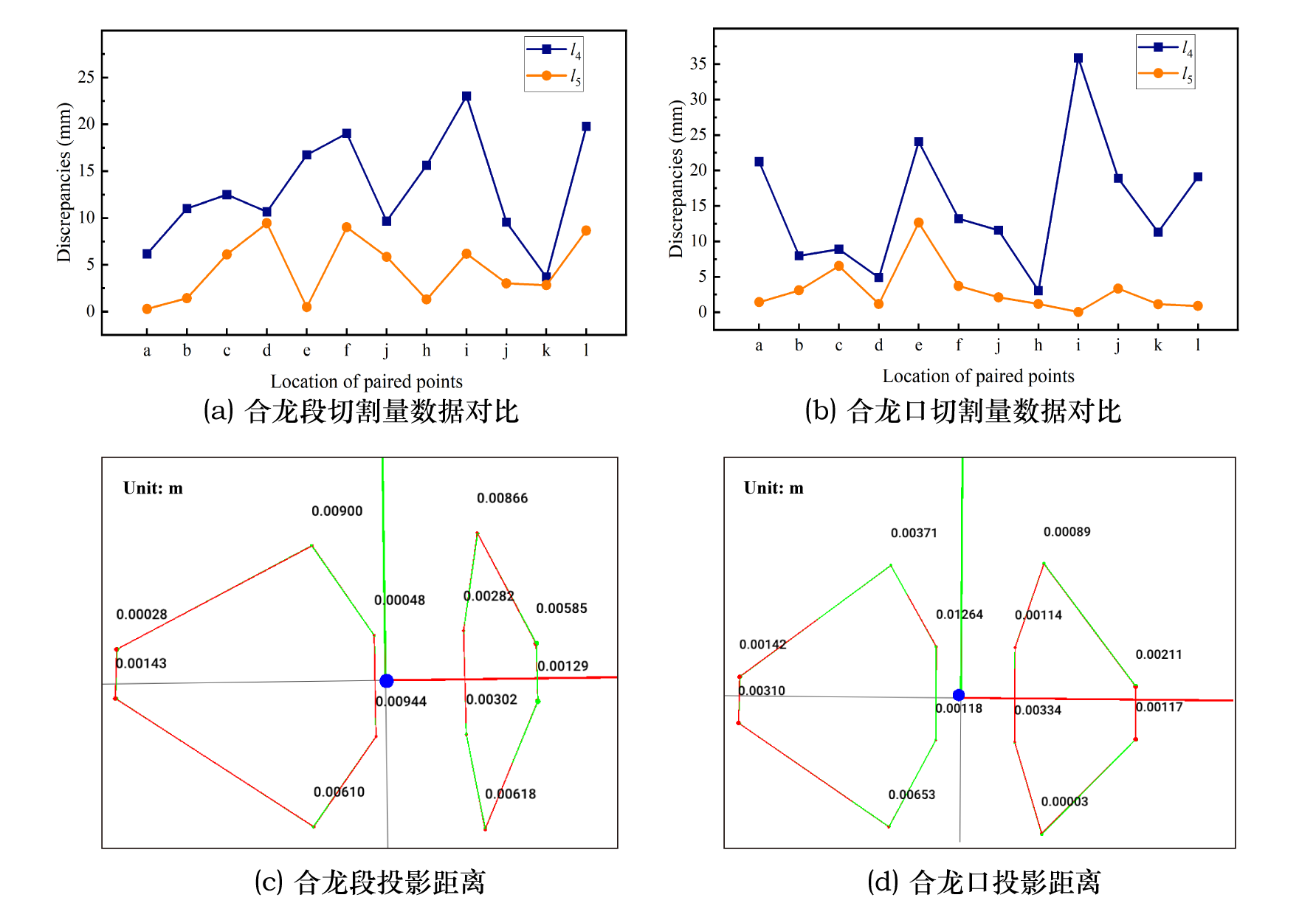

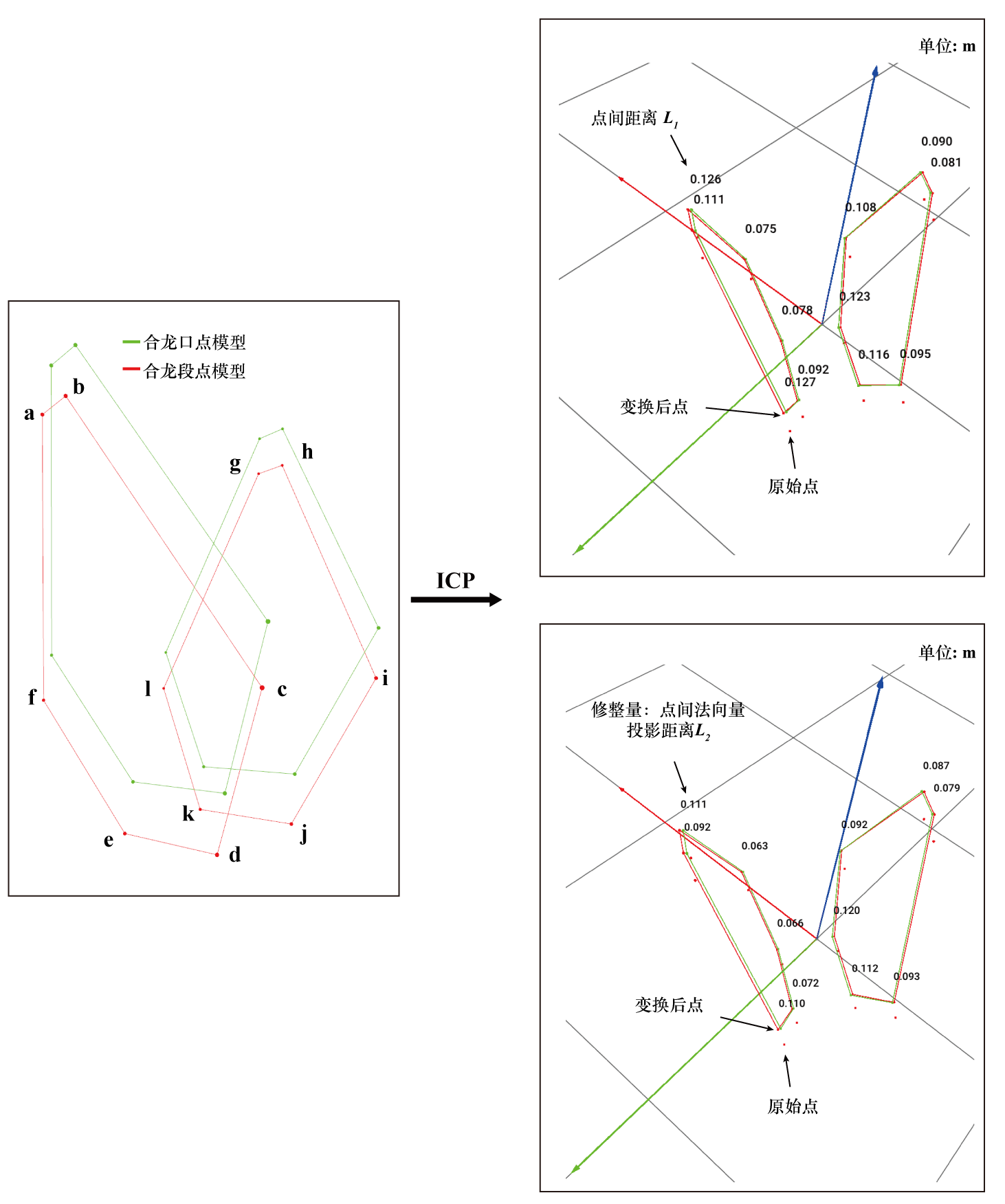

结合PCA、RANSAC与GMM等方法的特征点识别算法,可自动获取界面边缘直线和空间角点,构建完整的十二组合龙特征点模型;同时创新性地提出了基于接触面法向量的配切量投影计算方法,使配切方向更加符合真实力学状态,从而使配切结果更小、更稳、更可靠;依托高精度陆地激光扫描技术进行三维几何重建,实现了从数据采集、连接面提取到配切量输出的全过程自动化,大幅降低人工依赖性,实现合龙段后加工的标准化与智能化。

利用三维激光扫描对合龙段进行多测站全覆盖采集,并通过点云拼接获得完整三维模型;结合BIM模型指导的二分式数据提取方法,将四个实际参与装配的合龙连接面从整体点云中自动提取;针对提取后的界面点云,通过法向聚类、PCA与区域生长方法获取边缘要素,并利用RANSAC完成边线拟合和空间角点识别;基于这些特征点建立十二组合龙控制点模型,最终通过法向投影算法计算各点的实际配切量,实现结果的自动输出。

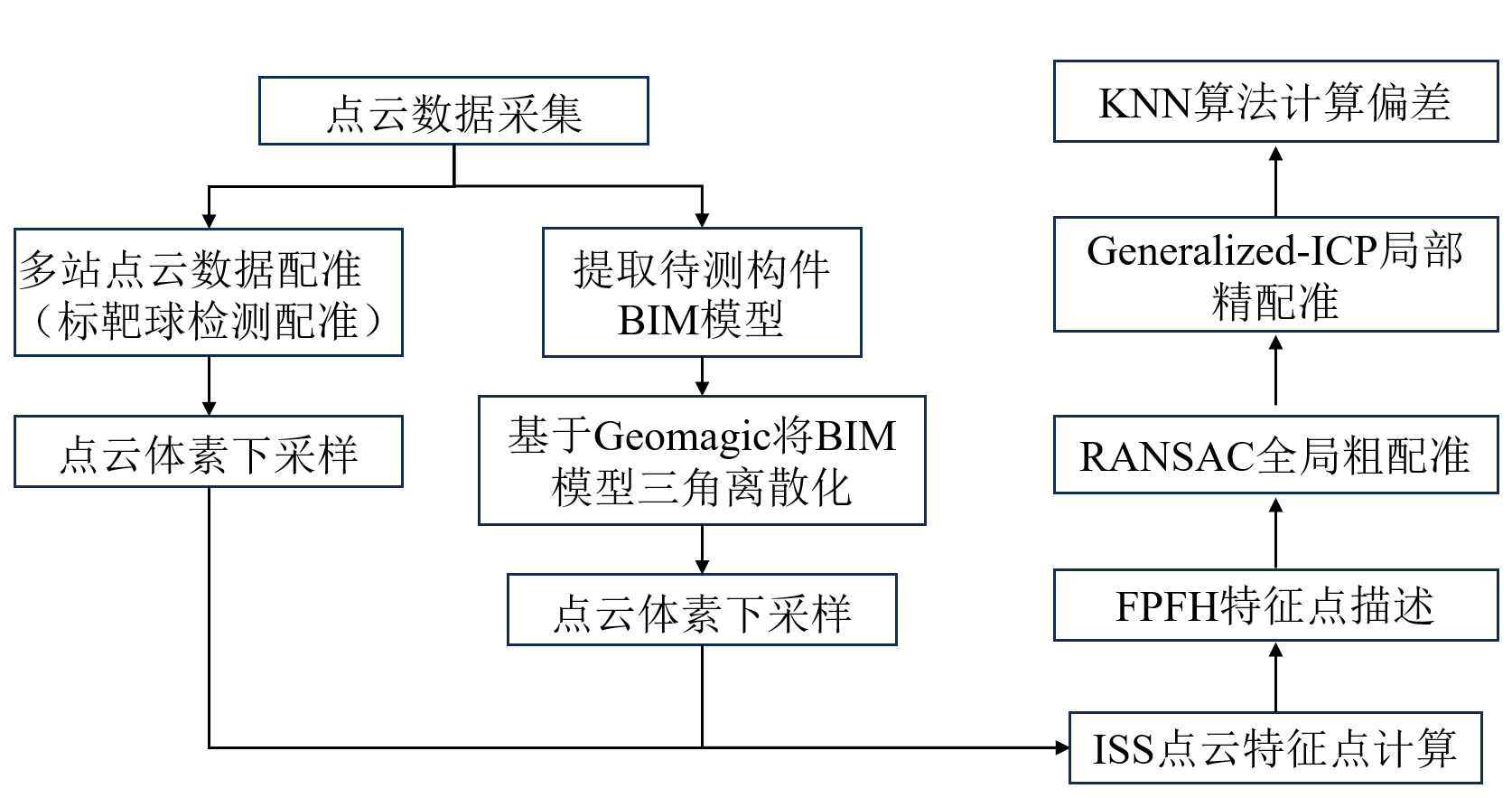

ISS–GICP 驱动的尺寸智能检测:针对大型复杂曲面结构构件,提出基于点云数据的智能检测方案。借助Geomagic离散BIM模型降本增效,通过 ISS+FPFH+RANSAC完成粗配准,结合GICP实现精确配准,配准精度较传统方法最高提升73.4%,经 KNN算法计算构件偏差更小。该方法对高曲率点、边界点等特征区域适配性良好,已通过实际构件验证有效性,为复杂构件检测提供高效智能解决方案。

通过虚拟预拼装技术准确分析节段就位数据与钢桥线形变化,弥补了现场拼装无法预测弯扭节段现场架设状态的不足,解决了大尺寸重型节段无法开展实体预拼装的难题。

合龙段切割前现场扫描

调整完线形后合龙段现场扫描

调整完线形后合龙段现场扫描

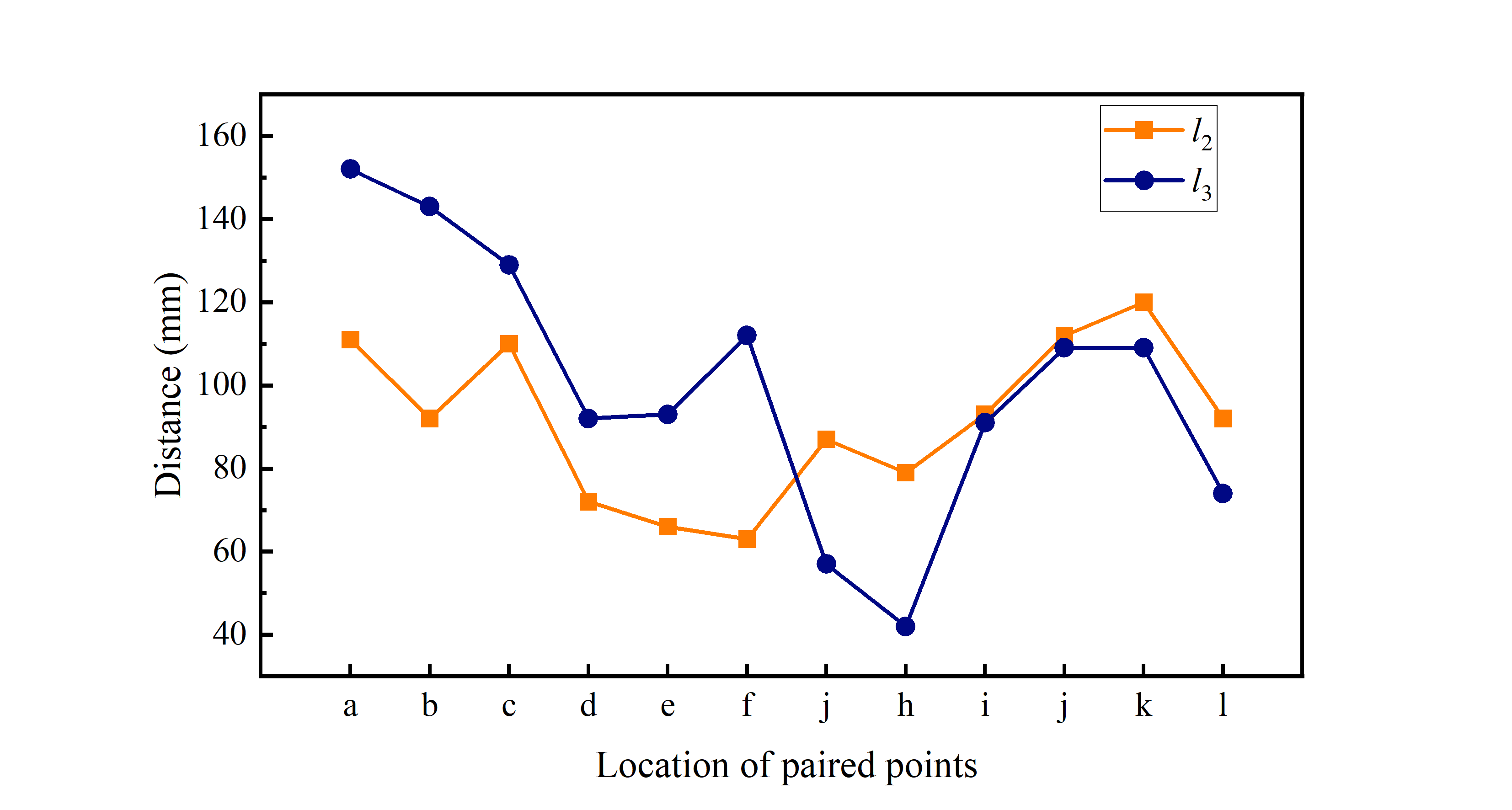

人工方法与所提方法得到的配切量比较

结果显示,本方法获得的数据波动更小,稳定性优于人工配切量。点间距与点间投影距离的离散程度相近,但与人工配切量存在明显差异;同时,点间距与人工配切量的均值几乎一致,说明人工配切与直接基于点集的计算结果较为接近。相比之下,点间投影距离与人工配切量的均值相差达 8.83 mm,进一步表明本方法得到的修边量更小、更保守,有助于减少过度修边、焊接质量下降及返工风险。

检测结果表明,采用本技术计算得到的配切量平均值为91.42mm,而传统的全站仪测量+人工经验评估结果为100.25mm;可见,本技术可平均减少配切量10.35%,配切量的离散程度亦明显下降,变异系数由传统方式的0.326降至0.208,表现出更强的稳定性。在实际施工中,最终配切误差约为5mm,焊接吻合度高,完全满足工程应用需求。

该技术已成功应用于沱江大桥索塔合龙段施工中。实践结果显示,通过自动化点云处理与配切量计算,现场测量时长从传统方式的两天缩短至约4.5小时,效率提升超过75%,人员需求从8人减至1人,同时配切精度更高、稳定性更强,实现了合龙段的顺利安装与焊接质量的显著提升,为工程施工进度和焊接质量提供了有力保障。

中国五冶集团与重庆大学钢结构工程研究中心智能建造团队实现了钢桥合龙段后加工由人工经验向智能化、数字化的系统性跨越,通过高精度激光扫描、智能几何特征提取、法向投影配切量计算以及 ISS–GICP 驱动的尺寸智能检测等关键技术,构建了从点云获取、界面识别、模型比对到误差可视化的全过程自动化测算体系。该方法大幅提升了空间异形钢结构的加工精度与施工效率,显著降低高空作业风险,实现了配切量计算与尺寸检测的“双智能化”,为钢桥及复杂钢结构的精度控制提供了科学、可推广的解决方案。

技术体系的形成不仅丰富了大型复杂构件数字化测量、几何分析与精度控制的理论方法,也推动了桥梁工程、装配式建筑及智能建造领域的技术创新与工程应用深化。

沱江特大桥的成功实践充分验证了该体系的工程价值与可复制性,展示了科研成果向产业赋能的转化路径,为我国钢结构制造与智慧建造树立了新的标杆,也为行业向高精度、高效率和全流程可视化方向发展提供了重要示范。

重庆大学钢结构工程研究中心智能建造团队负责人:

周绪红、刘界鹏

重庆大学钢结构工程研究中心智能建造团队项目参与人:

李东声、马玉锰、陈其镕、杨整涛、杜海柱

中国五冶集团项目参与人:

周敬、王云飞、王永景、王效

编辑:武睿涵 审核:齐宏拓

重庆大学钢结构工程研究中心智能建造团队联系人:李明春

联系电话:13320200320

邮箱:hitqht@cqu.edu.cn